簡介

自從重力鑄造和低壓鑄造法問世,人們就認識到金屬型塗料的重要意義.選擇和有控制地套用最佳的金屬型塗料,或將塗料進行合理的組合,如同金屬型設計、金屬的處理及澆注系統一樣,對生產精美的鑄件起著重要的作用。

1、塗料的功能和特性金屬型塗料的基本作用有:

·保護金屬模具,延長模具壽命;

·利於鑄件脫模,防止粘結和氧化物堆積;

·控制由鑄造合金向金屬模具傳遞的熱流.

·改善鑄件表面光潔度.

由於生產質量優良的鑄件需要控制鑄造合金充填金屬型腔和在金屬型腔內凝固的全過程,因此金屬型塗層的最重要的功能無疑是使金屬型具有絕熱層並控制熱流由鑄造合金向金屬型腔內的傳遞。

塗料的絕熱性主要取決於三個關鍵因素:

(1)塗料成分;

(2)塗層厚度;

(3)塗層孔隙度.

2 . 1 塗料成分金屬型塗料目前主要是以水為載體,加入高溫粘結劑和耐火填料.絕熱塗料含有絕熱礦物混合料,塗料中的填料在鋁合金的正常溫度下應有足夠的耐火度,保證其不發生化學變化,基本上只是物理作用.金屬型鑄造者在選擇用於所生產的具體鑄件的塗料或塗料成分時,需要考慮的最關鍵的塗料性能是:導熱率、粒度、潤滑性,以保證鑄件易於脫型和表面光潔,並保證塗層有較高的絕熱性以防止鑄件澆不足.目前配製絕熱塗料的主要成分是氧化鋁、滑石粉、雲母、硅藻土和氧化鈦,這些礦物質均具有很高的絕熱性。

2 . 2 塗層的厚度

圖1為我們所生產的絕熱塗料塗層厚度與其絕熱性的關係曲線,該圖表明,300μm厚度的塗層,其絕熱重力和低壓鑄造塗料的開發和套用性並不比200μm的塗層提高很多,且由於超過300μm的塗層極易與金屬型分離而剝落,故塗層的最佳厚度應為150~250μm。

2 . 3 塗層的孔隙度

塗層孔隙度的形成主要取決於與金屬型型腔表面接觸的載體水的蒸發速度,即取決於塗覆方法和塗覆條件.一般在鑄型溫度為170~200℃時進行塗覆常能獲得最佳的結果.現在大多數鑄造廠塗料的使用還是採用在生產現場人工攪拌,然後倒出一部分稀釋使用,由於人為因素很多,常常導致塗料成分比例失調,有時也導致粘結劑的比例失調,使金屬型保溫性能不均勻和塗層脫落。國外許多廠目前已在生產現場設立中心攪拌站,塗料在中心攪拌站內稀釋並一直保持攪拌狀態,這樣保證其成分均勻一致,從而使塗層在模型上的沉積均勻一致。

在較高的金屬型溫度進行塗覆時,由於塗料的載體水與高溫金屬之間反應強烈,通常能獲得很大的孔隙度,這時塗層的絕熱性自然很好,但塗層對鑄型的附著力及壽命均很低,這是因為過高的金屬溫度會引起強烈“回彈”,使塗層難以粘附到金屬型型腔表面上的緣故。

相反,型溫較低時雖然塗層壽命較高,但這種塗層緻密,絕熱性很差,而且過低的金屬型塗覆溫度會形成塗層"堆積",當金屬型加熱到工作溫度時就會產生塗層開裂和起皮的缺陷。

塗料的塗敷方法

塗料的主要塗敷方法有刷、浸、噴、流、靜電噴等。每種塗敷方法需要不同的塗料性能,而正確塗敷方法的采

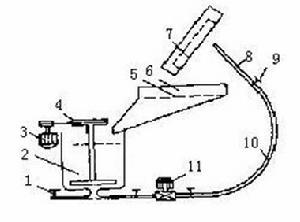

流塗裝置示意圖

流塗裝置示意圖1)刷塗法 要求塗料的流型是觸變性流體,刷塗要求工人有熟練的技術,勞動強度大,生產率低。

2)浸塗法 是將砂芯用手工或機械浸沒在塗料槽中,經過一定時間從槽內取出,用振動或鏇轉或摔動或刷子去除多餘塗料。此法是最快的施塗方法,大多用於高生產率的鑄造車間,容易實現機械操作。

3)噴塗法 是比刷塗要快得多的施塗法。此法最好用於形狀較簡單的砂型和砂芯。使用醇基塗料時,灑精霧化散入空氣的量大,污染環境。

4)流塗法 是一種新型快速方法,特別適合較大砂型和砂芯生產線上塗料工位的施塗要求。

1一泄流閥, 2一塗料罐, 3一電動機, 4一攪拌桿, 5一濾網, 6一回收槽

7一砂型, 8一流塗桿頭, 9一控制開關, 10一軟管, 11一泵

5)靜電噴塗法 採用粉末塗料,借高壓直流電形成強大靜電場使粉末塗料微粒在噴槍頭部的電暈放電區帶電,在電場力和風力作用下向異極性砂芯(型)表面迅速集積成塗層,然後加熱使塗料中粘結劑軟化重熔建立塗層強度。此法適用於尺寸較狹小的凹坑或狹縫不易徐敷上塗料的場合。