分子篩預乾燥

簡介

20世紀90年代以前,國內分子篩預乾燥採用的是轉鼓乾燥,這種乾燥機由於自身結構的原因,無法達到預期的乾燥要求,相當一部分乾燥過程必須由焙燒爐來完成,造成焙燒爐長度增加,有時還會因前段工藝波動造成焙燒時間不足,從而影響到產品質量。分子篩預乾燥技術的滯後,已成為國內分子篩產品質量提高的瓶頸。

原理

旋轉閃蒸乾燥是以空氣為熱載體,熱空氣與濕物料直接接觸進行對流傳熱的一種乾燥方式。其可選擇的操作彈性較寬,熱空氣入風溫度可以從150℃到1000℃以上(具體根據設備本體材質的耐溫性能和被乾燥物料的熱敏性要求而定);空氣加熱方式的選擇主要是根據被乾燥物料對空氣品質和溫度的要求而定的,目前較為普遍採用的空氣加熱方式有:電加熱、蒸汽換熱、燃料油或燃料氣直接加熱(即煙氣發生爐)、燃料油或燃料氣或燃煤間接加熱(使用換熱器)等。旋轉閃蒸乾燥系統具有設備體積小、結構緊湊、占地面積小的特點,而且集乾燥與破碎於一體,是一種套用前景非常好的乾燥方式。

預乾燥階段

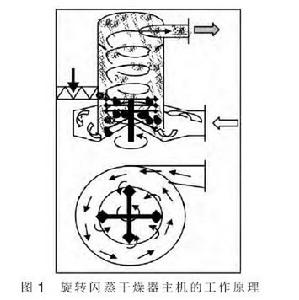

預乾燥階段如圖所示,旋轉閃蒸乾燥器主機內的工作原理如下:需要被乾燥的濕物料經由加料設備從旋轉閃蒸乾燥主機的頂部或側面中部送入乾燥室內;熱空氣則從旋轉閃蒸乾燥乾燥主機的底部經過一個特殊流道設計的環隙口進入乾燥室內,受環隙口尺寸和形狀的影響,熱風在乾燥室內形成一股高速螺旋的上升氣流;需要被乾燥的濕物料在重力的作用下朝旋轉閃蒸乾燥器的底部下落,與高速螺旋的上升熱氣流相接觸,同時,乾燥室內的數組破料刀片高速旋轉,對較大、較濕的物料顆粒進行機械破碎;物料在乾燥室內由於高速螺旋的熱氣流和高速旋轉的刀片的雙重作用而受到強烈的離心力、剪下力的作用,物料顆粒與顆粒、顆粒與容器內壁、顆粒與破料刀片之間不斷地進行碰撞和摩擦而被迅速微粒化;被粉碎後的物料傳熱面積大大增加,可以在很短的時間內與熱空氣之間完成熱交換,因此濕物料在乾燥室內只需要很短的停留時間就能被乾燥。旋轉閃蒸乾燥器主機內一般都設有分級環,其作用是防止未被破碎和乾燥的大顆粒物料隨上升氣流逸出乾燥室,由於離心力的作用,已經被破碎和乾燥的細粉處於螺旋上升氣流的內圈,可以順利地從分級環中穿過而離開乾燥室,大顆粒的物料則處於螺旋上升氣流的外圈,在上升過程中被分級環截留,然後在離心力和重力的作用下被甩向乾燥器內壁又向乾燥器底部回落,重新進行破碎和乾燥。

旋轉閃蒸乾燥機發展歷程

旋轉閃蒸乾燥機是為了解決高粘性膏狀、糊狀以及濾餅狀物料的直接乾燥問題而開發的產品。它是利用流態化原理,通過攪拌器的機械力和熱氣流的剪下、吹浮、旋轉湍動作用使沒有流動性的顆粒能像流體一樣呈現快速流動狀態,氣體一固體兩相流動時,相間發生高速傳熱和傳質現象,物料因此得到乾燥。由於流態化技術很複雜,乾燥操作條件(如氣速、溫度、壓力)差別大,物料性質(如粒度、粒度分布、重度等)各式各樣,因此,關於旋轉閃蒸乾燥的流態化文獻很少,放大設計仍舊依靠實驗和經驗。目前,需要閃蒸乾燥的行業已達到十幾個,相應地,需要乾燥的物料產量、質量、種類等也發生了很大變化,各種企業對設備的實際需求,也迫使旋轉閃蒸乾燥技術進一步提高。

對於旋轉閃蒸乾燥機來說,影響流態化質量的因素主要有五個:物料顆粒、氣流、熱風分布器、攪拌器、乾燥室的形狀尺寸。後三個都是結構因素,因此,分析和改進結構是加強流化乾燥的主要途徑。旋轉閃蒸乾燥從最初投入市場開始,其主機的結構形式經歷了三個階段的變化,從最初的直筒錐體結構形式變化到直筒平底的外形結構再變化到直筒倒錐體底。其使用性能也越來越理想,在熱氣流分布、物料乾燥、破碎效果和物料在乾燥器內壁的粘結情況等方面均有了較大程度的改善,因此旋轉閃蒸乾燥技術的套用領域越來越廣泛。

工藝流程

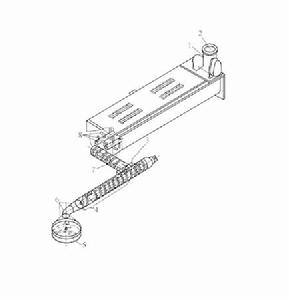

圖是目前最典型的旋轉閃蒸乾燥系統的的工藝流程示意圖。

其工作原理如下:需要被乾燥的濕物料在加料器(3)內被機械攪拌初步破碎後,由螺旋輸送器(4)輸送到旋轉閃蒸乾燥器主機(5)內;作為熱載體的空氣經鼓風機(1)進入加熱器(2)加熱到所需溫度後,以一定的噴動速度進入旋轉閃蒸乾燥器主機(5)底部的空氣分布器中,從分布器環隙口進入乾燥室,對乾燥室內的濕物料進行乾燥。由於氣流和乾燥室內高速旋轉刀片的聯合作用,物料在乾燥室內受到離心力、剪下力和碰撞的影響而被微粒化;被粉碎後的物料傳熱面積大大增加,在很短的時間內被熱空氣乾燥,然後隨氣流進入旋風分離器中(6)內進行乾品捕集;經過旋風分離後的氣體中仍含有一定量的物料顆粒,再經過布袋除塵器(7)的進一步氣固分離後由引風機(8)抽出排大氣。

我國分子篩預乾燥技術還處於研究開發階段,近些年隨著國內大專院校和科研院所不斷進行的理論和工業套用研究,旋轉閃蒸乾燥技術比以前有了較大幅度的進步,但是與國外先進水平相比還是有一定的差距,這些差距主要體現在工藝設計、自控設計、關鍵部件的專有技術和機械製造水平等多方面。

褐煤預乾燥常見事故分析和處理

(1)乾燥機排氣除塵器濾袋著火

在進行停乾燥機操作過程中發現乾燥機乾煤出口溫度迅速上漲,乾燥機排氣除塵器中箱體溫度超過150℃,操作人員立即打開氮氣閥門向乾燥機排氣除塵器補入氮氣,班長通過監控發現乾燥機尾部密封處有火光串出,立即命令停止給煤、停止給蒸汽,同時停止排氣風機,關閉乾燥機排氣除塵器入口插板閥,打開所有氮氣閥門向排氣除塵器補入氮氣。同時將刮板機倒到就地,將著火的原料煤排到地溝,派人用水澆滅。後打開乾燥機排氣除塵器檢查,發現濾袋燒毀,進行全部更換。

原因分析: 操作人員在進行乾燥機停機的過程中,逐步減少給煤量,減少蒸汽量,但排氣風機的風量並沒有及時調整,造成乾燥系統中氧含量超標,致使乾燥機乾燥管末端原料煤著火。由於乾燥系統中沒有設定氧含量和一氧化碳監測表,主要靠溫度來反映系統狀態,反映滯後。所以控制乾燥系統氧含量在正常範圍內對保證系統安全至關重要。

(2)乾燥機排氣除塵器底錐堵塞

在冬季運行的過程中,操作人員發現排氣除塵器底錐料位始終保持高料位,將系統停下來,打開排氣除塵器底錐手孔檢查發現,排氣除塵器底部全是煤泥,將排氣除塵器底部旋轉卸料閥堵塞,造成煤粉逐步在乾燥機排氣除塵器內堆積。

原因分析: 排氣除塵器伴熱設計不合理,設計院沒有充分考慮北方冬季極寒天氣,造成排氣除塵器伴熱不足,廢氣中的水蒸氣冷凝,使煤粉結塊,甚至變成煤泥。

採取的措施一是通過給系統加入熱的氮氣,使系統溫度高於系統的露點溫度,保證水蒸氣不冷凝,二是給排氣除塵器做了一個保溫房,保證排氣除塵器溫度。通過以上方法基本解決了排氣除塵器底部積煤堵塞的問題。

(3)乾燥機筒體積液,頻繁跳車

在正常運行過程中發現當三台乾燥機負荷不同時,負荷小的乾燥機經常會出現頻繁跳車的情況。通過電氣檢查發現是乾燥機超電流跳車,現場人員檢查發現乾燥機筒體內積存大量冷凝液。

原因分析: 由於四台乾燥機公用一套冷凝液系統,冷凝液系統壓力相同。在運行的過程中乾燥機的負荷不同,用的蒸汽量也不同,負荷低的乾燥機冷凝液就不容易排出,逐步在乾燥機筒體積存,最終造成乾燥機過載跳車。在每一台乾燥機冷凝液系統中增加了一個冷凝液緩衝罐,通過冷凝液緩衝罐可以將四台乾燥機冷凝液分開,徹底解決了因負荷不同造成乾燥機筒體積液過載跳車的問題。

(4)乾燥管中原煤著火

乾燥系統正常運行,刮板輸送機突然故障,而備用系統正在檢修。命令緊急停乾燥機。乾燥機停止後,乾燥管內大量原料煤沒有處理,第二天現場人員巡檢發現乾燥機乾燥管內串出火苗,立即接蒸汽冷凝液對乾燥管進行滅火。處理完後後發現乾燥機筒體變形嚴重已無法運行。

原因分析: 乾燥機緊急停車後,大量原料煤積存在乾燥管內,由於褐煤本身極易自燃,暴露在空氣中,發生自燃很正常。所以一旦乾燥機因緊急情況停車,一定要把乾燥機和刮板機內的原料煤清理乾淨,防止發生自燃,損壞設備。

(5)乾燥機推力軸承損壞

裝置運行一段時間後發現乾燥機尾部推力軸承損壞比較頻繁,現場拆開發現軸承滾珠磨損嚴重,保持架有裂紋,而且潤滑油比較黑,有雜質。經分析一是煤粉進入潤滑油系統,將潤滑油污染,二是乾燥機在預熱的過程中,操作人員沒有嚴格的按照預熱曲線進行預熱。造成推力軸承承受更大的應力,縮短了推力軸承的使用壽命。所以在運行的過程中要認真巡檢乾燥機潤滑油系統,一旦有異常,及時更換。同時乾燥機預熱過程中嚴格按照預熱曲線進行。