概念

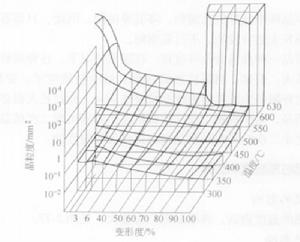

變形度很小(<2%)或未變形的金屬不發生再結晶。晶粒大小保持原樣不變。這是因為晶格畸變能很小,再結晶驅動力不夠,不能引發再結晶。

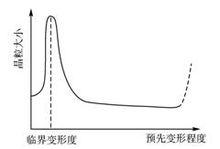

當變形度達到2%~10%時,再結晶後其晶粒會出現異常的大晶粒,稱這個變形度為臨界變形度。不同的金屬具體的臨界變形度數值有所不同。在臨界變形度下金屬內部的變形極不均勻,僅有少量晶粒發生變形。因而再結晶時也僅能產生少量晶核。這可能就是在臨界變形度下出現異常大晶粒的原因,在金屬塑性變形加工時,一般避開這個變形度,但是出於特殊需要,這也是一種獲得大晶粒,甚至單晶體的工藝方法。

當變形度大於臨界變形度後,隨著變形度的增加再結晶後的晶粒度減小,可獲得均勻的細晶組織,這是因為隨著變形度的增加,金屬變形的均勻性也增加。在結晶時,會均勻地產生許多晶核。當然晶粒就均勻減小。當變形量很大(不小於90%)時,某些金屬再結晶後又會出現晶粒異常長大現象。一般認為是與織構的產生有關。

臨界變形度

臨界變形度影響因素

微合金化鋼在熱變形下的再結晶,不僅受變形條件(變形溫度,變形速率和變形量)的影響,還和合金成分,晶體結構,層錯能,原始組織狀況等一系列因索有關。再結晶是在變形基體中形核,並靠消耗變形基體而生長。可以說,變形態的位錯結構和組織狀態決定著再結晶過程。

1、微合金化元素

控制軋制的良好效果在很大程度上取決於所使用的合金元素。鈮是被發現的最有效的阻止奧氏體再結晶的合金元素。合金元素對再結晶的影響主要表現在再結晶溫度與界面遷移速率兩方面。

沉澱析出物如在再結晶前已析出,對變形態結構形成有很大影響,第二相質點在變形基體中對位錯運動和晶界遷移起用碼作用。如果沉澱析出物在再結晶過程中,或在再結晶後析出,分布在亞晶界和晶界上,作用明顯不同:彌散質點分布在亞晶界上,由於亞晶界能低,驅動力小,阻礙作用比大角晶界更大,故彌散質點析出物對亞晶多邊化和穩定化起較大作用,一但彌散質點溶解或聚集,穩定化效應便消除。第二相質點沉澱在大角晶界,降低界面遷移速率,阻止再結晶晶粒長大,或者使再結晶核心向基體晶粒內生長,發生原位再結晶。面靠原如界面遷移後發生再結品的過程受阻。固溶體的再結晶開始溫度對變形量依賴性小,主要是微合金化元素極大地提高再結晶開始溫度,再結晶開始的臨界變現量明顯地比碳鋼大。

2、原始奧氏體晶粒大小和均勻性

根據動態再結晶的流變曲線,完全動態再結晶晶粒組只是比奧氏體晶粒細小的混晶組織,其平均晶粒尺寸

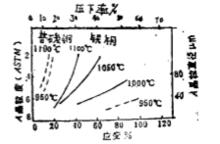

主要和變形條件有關。隨變形溫度下降,達到完全動態再結晶所需的變形量增大,因此,變形量控制著動態再結晶晶粒的平均品粒尺寸。原始奧氏體晶粒大小和變形溫度對達到完全再結晶所需的變形量的影響如下圖所示。

變形量的影響

變形量的影響在普通碳鋼中,原始晶粒大小和溫度的影響是很小的,而在鈮鋼中,晶粒大小對達到完全再結晶所需的變形量影響很大,而且隨變形溫度降低急劇增大。

原奧氏體晶粒雖對達到完全動態再結晶的品粒大小不起作用,但因原始奧氏體晶粒對靜態再結晶細化起作用,細化後的靜態再結晶組織在隨後軋制過程中又發生動態再結晶,奧氏體晶粒愈細,由於再結晶在晶界處擇優形核,則使形核率增加,加速動態再結晶過程。軋制時,後道次變形和再結晶是在前道次的奧氏體組織的基礎上進行的,採用多道次大壓下率可望獲得更加細化晶粒。

再結晶晶粒的不均勻性是由於不均勻變形所引起的。在晶粒長大過程中,彌散相不均勾分布,也會造成再結晶晶粒的不均勻。混品組織晶界遷移最易發生,這是因為晶界張力三接點處不平衡所引起的。

動態再結晶開始的臨界變形量是由溶解的鈮量,原奧氏體晶粒大小和均勻性,以及溫度所決定的。原奧氏體晶粒大小對混晶組織形成有較大影響,特別是粗大的奧氏體晶粒,變形時各晶粒變形不均勻性增大,同時達到完全動態再結晶的變形量又極大,以致一般熱加工時才能達到這樣大的變形量,而僅發生部分動態再結晶,形成混晶組織。但隨後可發生亞動態再結晶和靜態再結晶,而使再結晶晶粒均勻化。

實際意義

粗大的晶粒對金屬的力學性能十分不利,故在壓力加工時,應當避免在臨界變形程度範圍內進行加工,以免再結晶後產生粗晶。此外,在鍛造零件時,如鍛造工藝或鍛模設計不當,局部區域的變形量可能在臨界變形度範圍內,則退火後造成局部粗晶區,零件易在這些部位遭到破壞。