伺服壓力工具機概述

機械壓力機也稱“沖床”,是金屬衝壓成型等製作工藝中的基礎工具機,一般均通過飛輪圓周運動產生儲備能量進行釋放,由曲線運動轉化為直線運動產生滑塊的壓力,對所需產品進行做功作業。機械壓力機廣泛套用於汽車、家電、IT電子、文具、儀器儀表、軍工等重要工業領域。

伴隨經濟的一體化發展,市場競爭日趨激烈,能快速適應市場變化的多品種小批量生產和大批量定製生產形式逐漸替代了傳統的單品種大批量生產形式,成為工業產品的主導生產形式,突出表現為工業產品的種類日趨多樣,形狀日趨複雜,而這就對相關加工設備的工藝適應性、加工精度、加工質量、生產效率、自動化程度等多個方面提出了更高的要求。

目前,我國在衝壓生產線上使用的機械壓力機大多為曲軸式、偏心輪式或多連桿機構式,且採用普通電機作為動力源,其滑塊的運動曲線及行程基本是固定的,輸出固定的衝壓工藝曲線,同時耗能嚴重,加工噪音大,工人操作環境惡劣。隨著新型材料的出現以及產品形狀更加趨於複雜、精密、高要求,再考慮到環保和低成本,傳統壓力機已很難滿足快速多變的產品衝壓工藝需求。

因此,近年來,研究開發出能夠滿足上述要求的,能夠高精度加工複合材料、難加工材料,具有可進行複合加工功能的新型結構的高效伺服壓力機越來越受到重視。相對於傳統壓力機,伺服壓力機取消了飛輪、離合器、制動器等耗能部件,簡化了機械傳動機構,提高了系統的可控性,降低了能量損耗,極大地改善了工人的工作環境。通過與現代控制技術、感測技術等相關技術的融合,實現了工具機工作模式的自由選擇和滑塊輸出特性的自由調節,大幅度提高了成型件的加工精度、加工效率和加工質量,有效地解決了傳統機械壓力機及其生產線在現代化生產中面臨的種種問題,為難成型材料成型和複雜零件的成型加工提供了新的解決方案。

研究方案與關鍵技術

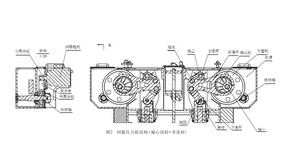

普通伺服壓力機由於取消了飛輪,在經過一般性的減速和擴扭矩後,電機所需功率仍然龐大,能耗較大。工作壓力主要靠電機的瞬時扭矩產生,因而驅動電機容量較普通壓力機要大得多,再加上控制系統複雜,導致設備造價高,這就成為伺服壓力機推廣套用的一大障礙。所以,在不採用價格昂貴的大容量驅動電機的情況下,具有良好增力功能的傳動系統的創新設計成為伺服機械壓力機開發的關鍵技術問題之一。由博信機械研製的“閉式雙點肘節式多連桿高效伺服壓力機”套用交流伺服驅動技術,輔以計算機控制技術,將傳統的曲柄連桿式壓力機改變成智慧型節能型的肘桿式多連桿偏心齒輪式壓力機,在伺服電機不變速的情況下就能使滑塊在空行程中快速運動,在接近下死點做功時慢速運動的特性,加上肘節機構的特性就具備了增大扭矩的能力。同時,由於寧波博信機械研製的雙點壓力機採用雙獨立伺服電機和獨立同步帶傳動結合偏心齒輪及多連桿肘節式傳動機構,通過線性光柵尺的閉環反饋控制進行智慧型分配調整,始終保證下死點精度在微米級變化,保證壓力機的閉合高度在生產過程中的精度更加穩定,因此具備了高速度、高精度、大負載運轉、智慧型化、柔性化等特點,也實現了自動化、工業4.0、可遠程控制、監視等優點。

肘節式多連桿伺服壓力機高精度導向技術

閉式雙點肘節式多連桿高效伺服壓力機滑塊的導向性能直接決定了工具機的幾何精度,因此導軌結構、製造精度以及耐磨性、抗疲勞性對高速精密壓力機的性能至關重要。由於壓力機傳動系統採用左右獨立動力源對稱方式運行,通過電控系統可以做到兩邊相對的完全同步運行。本項目採用自主設計、研發的一種光柵檢驗裝置,在機身滑塊的兩側對稱布置,通過光柵檢驗裝置可以檢驗傳動系統中兩個相對獨立運行的電控系統的運行狀態,並反饋給控制系統,還可以用來檢驗機身滑塊左右平衡運行狀態以及校驗機身滑塊靜止的左右平衡。

低速大扭矩伺服電機關鍵技術

在設計肘節式多連桿高效伺服壓力機的伺服電機時,需要使電機在高速運行下具有良好的動態特性、穩定性並具備快速啟停、快速冷卻等功能。

因此,需要針對不同的轉子位置,對電機的磁場分布進行研究,以獲得準確的電機性能參數;需要對電機齒槽力以及轉矩脈動進行最最佳化設計,達到節能及提高電機可靠性的目的;需要對伺服電機進行熱分析,結合熱分析結果進行電機冷卻設計與最佳化;需要研究電機的溫度場分布規律以及電機結構、參數等對電機溫度分布的影響規律。

雙電機同步控制系統關鍵技術

通過機械結構來放大伺服電機扭矩,以達到伺服電機小型化的目的。兩台伺服電機聯合作業,偏心齒輪機構在減速的情況下使伺服電機的迴轉力(扭矩)增大,這個扭矩又被偏心齒輪、六連桿和雙點肘節式放大,再來驅動滑塊。因此,閉式雙點肘節式多連桿高效伺服壓力機各個軸必須保持精確同步,以滿足加工精密工件的要求。所以雙電機同步控制技術成為了問題的關鍵,需從雙電機同步控制系統硬體配置和系統控制原理兩方面達到匹配來實現。