簡介

滑壓運行就是在汽輪機調節汽門節流很小的情況下 ,通過改變鍋爐的負荷,使調節汽門前的主蒸汽溫度不變,主蒸汽壓力隨負荷變化的運行方式。隨著電網負荷峰谷差的增大,大容量機組不可避免地要參與調峰運行,滑壓運行的經濟效果就很明顯。為了滿足機組自動滑壓的控制功能,協調控制系統需要在壓力設定值的生成、主蒸汽壓力和主蒸汽溫度、再熱蒸汽溫度的控制結構上做相應的改進。

滑壓運行方式

滑壓運行大多數是在爐跟機協調控制方式下實現,隨著超臨界直流鍋爐的投產,有的電廠採用了在機跟爐協調控制方式下實現的自動滑壓控制。在鍋爐重要輔機故障,機組快速減負荷(RUNBACK)工況下的滑壓運行也是在爐跟機協調方式下實現,但是3種自動滑壓的控制結構有著明顯的差別。滑壓運行主要有純滑壓運行、節流滑壓運行、複合滑壓運行以及閥點滑壓運行等方式。

純滑壓運行

純滑壓運行時,在汽輪機的整個負荷變化範圍內,汽輪機的所有調節汽門保持全開,完全靠汽輪機進汽壓力的變化來控制機組的出力。在純滑壓運行方式下,由於機組無法利用鍋爐的蓄熱能力,負荷回響慢,不能滿足AGC和一次調頻的要求。

節流滑壓運行

為了克服純滑壓運行時負荷回響遲緩的缺點,可預先給予全開的調節汽門一定的節流(通常為額定負荷的5%~15%),負荷緩慢變化時,調節汽門開度不變,當負荷突然升高時,可立即全開調節汽門,利用鍋爐的蓄熱,快速增加負荷,這種方式就是節流滑壓運行。

複合滑壓運行

複合滑壓運行是滑壓與定壓相結合的運行方式。採用這種方式運行時,在高負荷區,用改變調節汽門開度來調節負荷,保持定壓運行;在中間負荷區,讓最後1個(或2個)調節汽門關閉,進行滑壓運行;在低負荷區,又進行較低壓力下的定壓運行。複合滑壓運行的變壓力運行方式升負荷時,同時會增加壓力,即增加鍋爐的蓄熱。為了克服滑壓運行時變負荷速度慢的缺點,在升負荷時,開大汽輪機調節閥門,利用鍋爐的蓄熱,提高變負荷的速度。因此,在滑壓運行時,汽輪機調節閥門也參與調節,但在穩態運行時,汽輪機調節閥門基本保持不變,即保持在節流損失最小的位置,這種方式稱為聯合控制滑壓方式。這種控制方式既保持了在高負荷區較高的熱效率,又可以防止低負荷區水循環惡化和經濟性下降,同時保持機組對負荷指令回響的快速性,目前在國內廣泛使用。

閥點滑壓運行

通過規定的閥點運行(兩閥點或三閥點)其它閥不開或略開啟 ,調門的節流損失最小!獲得相對最大能量效益(兩閥點滑壓運行),是機組在一定負荷!兩閥點全開或接近全開,保持主汽額定溫度不變!以鍋爐調整煤量來調整壓力改變負荷。該運行方式具有較高的經濟效益。

滑壓運行對機組的影響

1、對鍋爐的影響

滑壓運行有利於保持主蒸汽溫度和再熱蒸汽溫度基本不變,但是會造成鍋爐的負荷回響變慢和鍋爐熱應力增大。

2、對汽輪機的影響

滑壓運行能夠降低汽輪機在負荷變動時的熱應力,從而改善對負荷快速變化的適應性。

3、對給水泵的影響

滑壓運行機組多採用變速給水泵。隨著主蒸汽壓力的降低,給水泵的轉速也將降低,在低負荷工況下,給水泵的節能效果很明顯。

爐跟機協調控制方式下自動滑壓控制

滑壓設定值的生成迴路

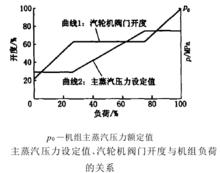

在爐跟機協調控制方式下的主蒸汽壓力設定值與機組負荷、汽輪機閥門開度的關係如下圖所示。

主蒸汽壓力設定值與機組負荷、汽輪機閥門開度的關係

主蒸汽壓力設定值與機組負荷、汽輪機閥門開度的關係圖中曲線1所要求的主蒸汽壓力設定值可以根據機組所要求的滑壓方式(2閥滑壓還是3閥滑壓)通過試驗得出,但是這種定值並不能保證機組任何時候在穩態時汽輪機調節閥門的位置能維持在曲線2要求的設計開度。這是由於隨著主蒸汽溫度、汽機真空的變化,相同的主蒸汽壓力對應的機組負荷不同。在滑壓運行區域穩態時,為了保證汽輪機調門開度的設計值,滑壓設定值的生成迴路還需增加1個汽輪機調節閥門位置調節器 。

汽輪機調節閥門位置調節器只有在穩定負荷工況時才起作用。在變負荷工況,由於汽輪機調節閥門參與負荷調節,其位置反饋與設定值之間不可避免地存在偏差,這時調節器保持在跟蹤狀態。

定壓設定值與滑壓設定值的切換

定壓運行時主蒸汽壓力設定值為額定數值,滑壓運行時主蒸汽壓力的設定值。在滑壓運行方式時,定壓壓力設定值跟蹤滑壓壓力設定值;在定壓運行方式時,為了保證機組運行的經濟性,滑壓設定值不能跟蹤定壓壓力設定值。這樣就導致2個設定值之間存在偏差,而且機組負荷越低,偏差值就越大。為了保證定壓運行切換到滑壓運行的平穩性,需要進行壓力定值的變化速率限制,這個數值的設定一般在0.1~0.2 MPa/min。

滑壓運行方式的鍋爐壓力調節迴路

鍋爐壓力迴路的變壓回響能力不佳是制約自動滑壓功能投入的1個主要原因。對於汽包爐,為了克服鍋爐的內部擾動,一般採用汽包壓力的微分信號作為鍋爐壓力調節器的前饋,這種控制結構的特點是回響負荷擾動的能力較強,對壓力設定值擾動的回響能力較弱。鍋爐壓力迴路的變壓回響能力不佳主要反映在2個方面:一是隨著負荷的變化,主蒸汽壓力的變化過程遲緩,最終因為與設定值偏差太大而切換到手動方式;二是主蒸汽壓力的波動幅度較大。

為了適應在滑壓運行工況下的變壓力調節,需要在變負荷工況下削弱汽包壓力的微分前饋作用,如何兼顧定壓與滑壓方式、穩態與動態工況的主蒸汽壓力自動調節品質,需要在試驗過程中不斷摸索與最佳化。

滑壓運行方式下的主蒸汽溫度和再熱蒸汽溫度控制

在滑壓運行下,對主蒸汽溫度和再熱蒸汽溫度的控制提出了更高的要求,因為在滑壓運行時需改變負荷的工況,增負荷時需要增加壓力,降負荷時需要降低壓力,與定壓運行方式相比燃料量的增減幅度更大,速率更快,如果調整不及時容易造成過熱蒸汽溫度和再熱蒸汽溫度越限。因此需要通過加強負荷的前饋和改進控制結構以使滑壓控制方式下的主蒸汽溫度和再熱蒸汽溫度控制指標滿足要求。

RUNBACK工況下自動滑壓控制

在RUNBACK工況,尤其是給水泵RUN-BACK發生後 ,為了方便鍋爐給水泵的控制,需要進行滑壓運行,這時自動轉入機跟爐協調控制方式,隨著機組負荷指令的降低,主蒸汽壓力的設定值也按照一定的速率下降。這種工況下的滑壓控制是單向的控制,DEH側調節閥門只允許關小不允許開大,當主蒸汽壓力的測量值比設定值高時,汽輪機調節閥門保持開度不變。