一、流化床的種類 流化床設備(fluiding equipment)在製劑工業上作為乾燥裝置已使用了多年,隨著流化床設備的改進,流化設備越來越多地用於工業化制粒、製備微丸以及包衣、混合等操作,這些改進使流化床設備適合多方面的用途,不僅降低了能耗並改進了產品性能。現將各類改進型流化床介紹如下:

返混流流化床

返混流流化床運用於物料在初始狀態不能流化,而在乾燥器中放置短暫時間後,就可以流化(如顆粒去除表面液體後)的物料,物料在流化床中的狀態保持遠低於流化點,使物料分布於床面以獲得適宜流化,並設計成使固體達到全部混合(返混流,圖15-14),物料通過流化床是均勻浸入流化層中的加熱表面,這樣可改進熱效率和裝置性能,其流化床截面可採用長方形或圓形。

流化床包衣機

流化床包衣機活塞流流化床

該流化床適用於可直接流化物料,藉助流化床中擋板設計,限制固相在水平方向混和,從而達到活塞流

(圖15—15),固相停留時間變得狹窄。當固相通過床層時,揮發物含量和溫度變化均勻,並使固相與進入氣體接近平衡點。按照床的形狀和尺寸。活塞流可由不同方式形成,在長方形截面床中,擋板常排成使固相在兩側面間來回流動;在圓形截面床內,擋板是螺旋型;在深床層的較小圓形截面床層中,擋板呈輻射狀。

流化床包衣機

流化床包衣機振動流化床

該設計商品名為Vibro-Fluidizer,基本上屬於活塞流型(圖15—16),它專用於粒度分布寬,流化困難,粒子形狀極度不規則或需較低流化速度,以防磨損的產品。該裝置在低於200mm高的淺床層中操作,與無振動床層(床層高度可以是1500mm)相比,每單位床層面積產品的停留時間短,具有抗壓力震動特徵,需要潔淨操作環境。

接觸式流化床

該流化床是一台長方形截面的流化乾燥器(圖15—17),它結合返混和活塞流技術,其中旋轉式分布器使濕物料均勻分布於返混段中,裝有浸沒於流化層中的接觸式加熱表面,以提供大部分能量,因此,它能使溫度下降,氣量減少,特別適合熱敏性產品的乾燥,緊接的活塞流段可用於最終乾燥和冷卻。接觸式流化床與無傳熱面流化床,二級閃蒸 - 流化床乾燥器或旋轉式乾燥器相比,具有設計緊湊、熱效率高、低氣體通量等特點。

流化床包衣機

流化床包衣機多層流化床

該種流化床包含2個或2個以上疊放的流化床(圖15一18),上層(返混式活塞流)用作預乾燥器、下層(活塞流)是最終乾燥器,乾燥氣體與固體物料逆流通過,離開下層的氣體(有一定的溫度)將熱傳遞給上層,且每層皆設有浸沒加熱面,這種設計產生低的氣體通量和較高熱效率。

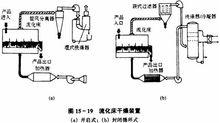

流化床作為乾燥物料的主要裝置分開啟式和封閉循環式,見圖15—19。

流化床包衣機

流化床包衣機二、流化床霧化作業系統及包衣方式 較早開發的流化床僅僅用於濕物料的乾燥和混合,無噴霧裝置,隨著噴霧乾燥技術和新製劑及新劑型的不斷發展,在流化床內設定噴霧構件後,使制粒、制微丸、包衣工序和乾燥工序在流化床中一次完成,圖15—20為典型的流化床噴霧制粒、丸裝置。

噴霧方法

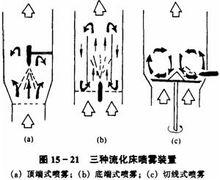

在流化床制粒或制微丸及包衣過程中,應根據物料的性能和計畫中產品質量來選擇噴霧方法。目前流化床噴霧方法有三種,即頂端式噴霧、切線式噴霧和底端式噴霧,見圖15—21。

(1)頂端式噴霧 大多數在流化中凝聚的產品都用本法,生產的顆粒以多孔性表面和間隙性空洞為其特點,堆密度較小,是增加難溶性藥物溶出度的有效方法,因為顆粒或微丸易吸收液體,崩解較快,如中藥浸出液的乾燥和制粒。

(2)切線式噴霧 它利用轉盤旋轉產生的離心力,獲得高強度的混合作用,與流化床的乾燥效率相結合,從而生產出堆密度較高,但仍有少量間隙和空洞的產品,顆粒硬度較大,不易破碎,且接近球形,是製備微丸的常用方法。

(3)底端式噴霧 是把噴嘴設定在氣流分布板中心處的導流筒內,流化顆粒、微丸或片劑在導流筒內接受粘合劑或包衣溶液。是目前最常用的微丸包衣方式,優點包衣效率高,微丸不易粘連。信宜特已研發出導流筒內外風量可線上調節,噴霧裝置可線上清理的改進流化床,大大提高流化床微丸包衣的可控性。

流化床包衣機

流化床包衣機以上三種噴霧方法均可供流化床進行顆粒、微丸製備及其包衣,然而片劑包衣僅限於底噴式。流化床制粒包衣工藝過程的核心是液體的噴霧系統,在幾乎所有流化床設備中,噴嘴的作用是雙重的,即制粒和包衣。液體在低壓下通過一個孔口噴出並由氣流將之霧化,這種噴嘴能產生較小的液滴,對於顆粒或微丸的包衣來說,是一個優點,但隨之帶來的是蒸發麵增加,小液滴在向前運動的過程中迅速轉變成固態濃縮物,其粘滯度也隨之增大,如果噴霧速度、溶液濃度和流化溫度配合不當,則有些小液滴在與顆粒或微丸表面接觸時,不能均勻地鋪展,形成不太完整的薄膜或使顆粒、微丸成形不均勻,甚至形成粘合劑或包衣材料自身乾燥成顆粒或微丸,導致產品質量不穩定或不合格。如果霧化溶液的溶劑蒸發熱低,這個問題就會變得更為嚴重。一些噴霧常用溶劑及其蒸發熱見表15—2。

表15—2常見溶劑的蒸發熱

| 溶劑 | 沸點,℃ | 密度,g/cm | 蒸發熱,kJ/ml |

| 丙酮 甲醇 乙醇 異丙醇 水 | 56.2 65.0 78.5 82.4 100.0 | 0.790 O.791 0.789 O.786 1.000 | O.451 0.970 0.694 0.552 2.261 |

在頂端式噴霧制粒和包衣中,顆粒、微丸的流動最為雜亂無章,且粘合劑或包衣液噴灑方向對著蒸發介質,液滴的自身乾燥也最為嚴重,損耗亦大,制粒及包衣效果較差,產品質量不夠穩定,儘管如此,相當數量的制粒、制丸和包衣過程仍然以頂端噴霧方式進行,這是由於其具備二大優點,其一是生產規模遠大於其它方法,其二是結構比較簡單,操作方便。一個生產規模的頂噴制粒、包衣設備,只需一個噴嘴和一個泵,與之相比,其餘的兩種噴霧方式一般都採用多個噴嘴和泵。這樣在生產操作時前者需要考慮的變數參數就少得多,清洗周期亦短。

(二)主要工藝參數 在流化床制粒或制丸過程中,顆粒或微丸的生長可分為三個階段:成核、層積和成粒(丸),若工藝參數不合理時,顆粒或微丸可能合併成大的凝聚體,這是在制粒、丸過程中應避免的,有效的避免途徑是主要工藝參數的最佳化和確定。

(1)乾燥速率 是影響顆粒性狀的重要因素之一,進口氣流溫度高,乾燥速度快,就能夠使用較快的噴霧速率,並能減輕因環境空氣濕度的變化導致的乾燥能力的變化。但在引入高溫氣流時,噴霧液中直接蒸發的溶劑增加,潤濕及滲透粉末的粘合劑溶液相對減少,成品密度下降,易脆碎,粒度變小,反之,溫度過低時,粘合劑溶液蒸發過慢,很快就達到或超過臨界含液量控制點,破壞流化狀態,形成較大的凝聚體,導致產品返工。

(2)靜床深度(h) 是指物料裝入床內後占有的高度,它的大小取決於機械設計的生產量。一般情況下,≥150mm,因為過小就難以取得適當的流化狀態,或者氣流直接穿透物料層,不能形成流化狀態。在確認靜床深度時,必須考慮到物料的性狀,如密度、粉末的粗細、親水性和親脂性等影響因素。

(3)氣流速度 一般情況下,氣流速度是根據靜床深度和物料性質確定,適宜的氣流速度有利於建立起良好的流化狀態。

(4)噴液速率 是根據物料裝量和性狀,以及引入氣流的溫度來選擇的,使之讓物料接近臨界含液量,保持良好的濕潤狀態。這又取決於噴霧因素、乾燥因素和流化因素之間在整個制粒、丸過程中的良好動態平衡。

在流化床包衣過程中,噴液速率造成的影響要比制粒、丸過程更為複雜。在制粒、丸過程中,噴液速率一般只受乾燥能力的限制,而在包衣過程中,噴液速率不僅受到乾燥能力的限制,且更可能受到所噴液體的性質和施行包衣所用時間的影響。在包衣過程,要求引入氣流有較高的溫度以滿足水分或溶劑蒸發的需要,小液滴向前運動一段儘可能短的路程就能接觸到顆粒、丸,只有在上述條件下,製得的包衣產品才能保持釋藥速率的重現性。另外。顆粒、丸必須迅速地通過包衣區,否則就會發生局部過度潤濕而粘連成聚集體,因此,如果採用頂端噴霧則有一定的不足,因為液滴運程太長。可選用其它二種噴霧裝置,且以多噴嘴為好,因為液滴分散度比單噴嘴大,造成局部過度潤濕的情況也較少發生。