氧油燒嘴簡介

在電弧爐採用水冷爐壁後,“熱點”問題得到基本解決,但“冷點”問題突出了。高功率供電使熱點區廢鋼迅速化,爐襯暴露給電弧,而此時冷點區的廢鋼還沒有熔化,爐內溫度分布極為不均。為了減少電弧對熱點區爐襯的高溫輻射、防止鋼液局部過燒,而被迫降低功率,“等待”冷點區廢鋼的熔化。為加快“冷點”區廢鋼的熔化,採用氧燃燒嘴,插入爐內“冷點”區進行助熔,實現廢鋼的同步熔化,解決爐內溫度分布不均問題。同時,也使電弧爐-爐外精煉-連鑄短流程生產線中電弧爐冶煉時間縮短,確保冶煉、連鑄的生產作業周期相匹配。

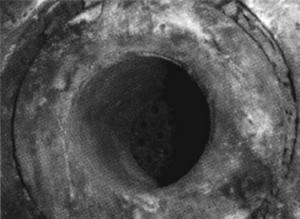

氧油燒嘴主要使用輕質柴油或者其他燃油為燃燒介質,使用前燃油進入尾部前經過壓縮空氣霧化成為油氣再由純氧助燃。氧油燒嘴的結構和火焰特性如圖所示。

燒嘴的大小和多少依據電弧爐容量以及冶煉工藝來確定。一般來說,使用廢鋼預熱或有鐵水熱裝的電弧爐,氧油燒嘴的個數與功率都可適當減小,而使用重型廢鋼或直接還原鐵比例大的,燒嘴配置應適當多些或功率大些。氧油燒嘴的供熱能力一般用功率大小來衡量,單只燒嘴的功率多在2~4MW之間。每座電弧爐所配氧油燒嘴的總功率,一般為變壓器額定功率的15%~30%,每噸鋼功率為100~200kW/t。氧油燒嘴通常布置在熔池上方0.8~1.2m的高度,一般是安裝在水冷壁上,3~6隻燒嘴對準冷點區,加速廢鋼熔化。

小爐子可以在爐門上安裝燒嘴,單個燒嘴安裝在一支撐小車上可使燒嘴靈活對準爐內某個區域,使燒嘴火焰有效地達到爐內冷區。也有的氧油燒嘴設計安裝在爐蓋之上,這對於爐蓋旋轉或平移的操作不便,但對於使用大量泡沫渣冶煉的電弧爐,爐蓋燒嘴可以避免爐壁燒嘴出現的灌渣現象。

氧油燒嘴主要使用在燃氣資源缺乏的地區。國內的珠江鋼廠就採用了6~7個氧油燒嘴,每個的最大功率為3.5MW。安陽鋼廠採用了5個氧油燒嘴,採用輕質柴油為燃燒介質,每個燒嘴的功率在3.0MW左右。燃油在工業純氧的助燃條件下,燃燒後火焰的最高溫度可以達到2500℃左右,使用過量的氧氣可以使燃油燃燒得比較充分。為了確保燒嘴的安全,防止回火,供油供氧管路上設有逆止閥,燒嘴採用銅製水冷結構,燒嘴與燃燒介質管路之間採用快速接頭連線,以便於燒嘴的更換、維護和檢查。

氧油燒嘴的特點

對流傳熱是氧油燒嘴主要的熱量傳輸方式。保證氧氣與燃料的充分混合和迅速點燃將有利於提供火焰溫度和氧氣出口速度,從而增大表面傳熱係數。但為實現均勻熔化應根據爐中狀態和供電量來改變所需的燃料量。在熔化開始階段,火焰與廢鋼之間的溫差最大。此時,使氧氣和燃料以理想配比進行完全燃燒對熔化廢鋼很有利,燒嘴的傳熱效率也最大。隨著廢鋼溫度升高,爐料會因熔化而下沉並被壓縮,高熱燃氣穿過爐料的距離縮短,使熱交換效率值降低,燒嘴的傳熱效率下降。此時應該加大氧.燃燒嘴供熱。當爐料上部的廢鋼熔化掉 以上時,大部分熱量將從熔池表面反射出去。傳給廢氣。廢氣溫度突然上升,此時應該或減少燃料燃燒。

氧油燒嘴的氧氣、燃油比例在2.33:1左右,噸鋼油耗在3.5~7L之間比較合理。氧油燒嘴的燃燒效率取決於廢鋼溫度和受熱面積。一般情況下,熔化期氧油燒嘴的利用率最高,在廢鋼熔清後,氧油燒嘴的使用效率就會下降。所以在不同的階段要適時地調整氧油比例,或者停止燒嘴燃油的噴吹,採用氣體介質進行吹掃,防止燒嘴被鋼渣堵塞。氧油燒嘴的缺陷主要有:

1.燒嘴的結構比較複雜。

2.燃燒介質成本較高。

3.燃燒介質的供應系統比燃氣燒嘴複雜。

4.燃燒不充分時,燒嘴噴頭會產生積炭,堵塞噴頭,需要定期地檢查清理。

5.產生積炭後會造成燃燒不充分,火力發散,燒嘴的功率降低。除塵系統的負荷較大。

氧油燒嘴的操作

在廢鋼加人爐內,送電開始後,首先投入氧油槍預熱爐門廢鋼2~5min,爐門廢鋼就呈現紅熱狀態,氧油槍使用後可以迅速熔化爐門廢鋼,然後氧油槍進入爐內進行吹氧操作。爐門廢鋼大部分熔化以後,爐門氧油槍就可以停止工作了。氧油槍由於在爐門區使用,比較容易控制。也有使用爐門氧一燃氣槍的。我們也使用在爐門加無煙煤或普通煤的助熔方法,即在加料前,人工在爐門加袋裝的無煙煤,加料後投入氧槍,效果也可。