背景介紹

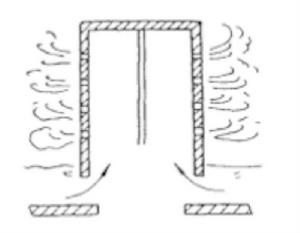

垂直篩板是一種特殊構型的塔板,它裝有垂直的多孔管,能使液體的水平流動改變為垂直流動。據報導,這種塔板的氣液負荷能力差不多兩倍於普通塔板,而塔板壓降並不太大。但由於沒有解決工業放大問題,只能用於直徑為一米以下的小塔。又經過幾年的再研究,發展成為現在的新垂直篩板。如下圖所示,新垂直篩板的特別之處是塔板上裝有直徑為150~250毫米的圓筒形帽罩,筒壁上部布有許多篩孔,除此以外,如溢流堰、降液管以及分塊和連線方式與普通塔板一致無異。

新垂直篩板

新垂直篩板據稱,幾經改進的新垂直篩板具有霧沫夾帶少的特性,甚至當氣速數倍於普通塔板的情況下也不會發生淹塔,塔板效率、壓降以及操作範圍幾乎不受影響,可以說是突破了鼓泡型塔板的生產限度,把塔器的生產能力提到一個新的水平。所以有人稱這是一種接近於“理想的塔板”。

垂直篩板迅速成為一項新的塔器技術,1969年啟用於當時世界上最大的苯酚裝置,1971年經美國FRI系統地測定,掌握了豐富的設計數據,取得了專利權。從此後聲名大振,越來越多的化工生產工藝如甲醇,對苯二甲酸、異氰酸酯、醋酸以及苯-甲苯-二甲苯的分離等等都採用了這項技術。垂直篩板在我國也受到了很大關注。

垂直篩板的結構特點

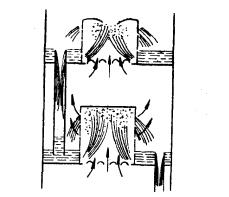

垂直篩板除帽罩結構外,與普通塔板相同。如下圖所示為一個帽罩單元(S型),形如圓筒,由蓋板、擋板、液沫分離段,帶齒縫的裙邊等幾部分構成。

帽罩單元結構(S)型

帽罩單元結構(S)型另外有一種C型帽罩,因為是用於嚴重腐蝕和污濁物系,它的分離段開成角型條縫,其餘部分與S型相同。由於垂直篩板是一種三維結構,能夠充分利用塔板空間,其板間距離通常採取300~400毫米。在垂直篩板上,氣液兩相的接觸方式十分奇特,它屬於並流噴射型,但與一般噴射型塔板不同,氣液是在塔板的垂直方向上形成噴射流動,主要的傳質傳熱過程是在帽罩中完成的。

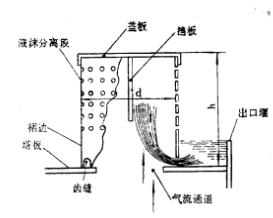

塔板上的液體從齒縫進入帽罩單元,與上升孔的氣流激烈碰撞,進行動量交換。液體被拉成膜狀,又進一步碎成滴狀,液滴的粒徑約0.36~5毫米不等,大部分為1~2毫米。兩相在帽罩中強烈接觸之後通過側壁的液沫分離段得到分離,氣流上升,液體重新落到塔板上液層。下圖為塔板上氣液流動示意圖。

氣液流動示意圖

氣液流動示意圖由於每個帽罩都設有擋板,促使液流沿著曲折的路徑反覆循環,在經過一個或一排帽罩進行交換過程之後,又進入後面的單元進行類似的循環,直到經過最後一排帽罩單元進入降液管為止。當帽罩單元內兩相劇烈湍動的時候,塔板上卻保持著平穩的液層。這是霧沫夾帶很少的一個原因。

垂直篩板的性能

垂直篩板往往在大負荷條件下操作,但是塔板壓降並不太高;它沒有活動可調的部件,但能夠在相當寬的操作範圍內保持較高的效率。它的優異性能主要表現為:

處理能力大

垂直篩板的處理能力可以達到普通塔板的1.5~2倍。這種塔板的霧沫夾帶很少,氣液兩相通過側壁的篩孔,氣體向上,液滴大部分返回板面。儘管帽罩單元中兩相激烈湍動,塔板上的液層保持穩定,因此能夠允許很大的氣速。垂直篩板的上限氣速不是由霧沫夾帶控制的,導致塔板液泛的氣速遠遠大於霧沫夾帶極限所對應的氣速。破壞正常操作的危險來自氣體從齒縫吹出,因此把吹出點氣速定義為垂直篩板的上限氣速。除此以外,由予帽罩結構,使塔板開孔率比一般增加20~30%;塔板壓降低(只及篩板的一半)等等都是處理能力大的原因。用這種塔板改建或新建的甲醇、苯酚、胺類以及異氰酸酯的分離裝置都比原來增產了40~70%。

分離效率高

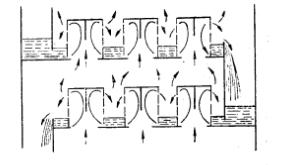

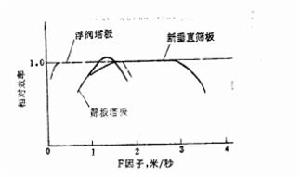

垂直篩板的效率與篩板和浮閥板相當。下圖反映了三種塔板的相對效率,在同一效率水準上相比,垂直篩板的操作範圍比篩板寬得多,負荷水平比其他兩種塔板高得多。

相對效率圖

相對效率圖垂直篩板能在大氣速範圍內仍然保持較好的效率是因為大氣速條件下,並沒有使霧沫夾帶增加,相反,強化了兩相在帽罩中的湍動,加速了液相的再循環,增進了氣液的接觸。

操作範圍寬

垂直篩板的操作範圍很少受液層高度的影響,主要的限制因素是氣速。如前所述,由於霧沫夾帶很少,使正常操作條件遇到破壞的氣速又大大高於霧沫夾帶極限的氣速,因此上限氣速顯著地高於普通塔板。氣速下限取決於漏液關係。一般來說,當上升氣體的動能減小到不足以克服液層的重力時即發生漏液,這一現象在很低的氣速,約相當於壓降為10~20毫米水柱時才會出現。

在通常情況下,它的操作範圍以最大允許值計為10~100%,如果可以放寬對塔板壓降的限制,操作範圍還可以比浮閥板更寬些。在相同的實驗條件下,垂直篩板的操作範圍比F型浮閥板大60%。

塔板壓降低

垂直篩板的壓降約為普通塔板的一半,隨著負荷增大,兩者的差別變大。塔板壓降低的主要原因是板上的液層高發對於操作沒有直接影響,而對於普通塔板,液層高度則是直接影響壓降的因素。另外,把液體拉成液膜或分散成液滴僅僅消耗很少的能量。正常操作條件下,最低的壓降為20~30毫米水柱。