膜蒸餾

膜蒸餾是有相變的膜過程,同時發生熱量和質量的傳遞,傳質的推動力為疏水膜兩側透過組分的蒸汽分壓差。

膜蒸餾過程的特徵:使用疏水性微孔膜,分離膜至少有一個表面與所處理的液體接觸,且不能被所處理的液體潤濕,傳質推動力是液體中可汽化組分在膜兩側氣相中的分壓差。相對於其它的分離過程,膜蒸餾的優點主要有:①對液體中的離子、大分子、膠體等非揮發性溶質能達到100%的截留;② 操作溫度比傳統的蒸(精)餾低;③ 操作壓力遠低於反滲透過程;④ 與傳統的蒸餾設備相比,無蒸發器腐蝕問題、設備體積小、造價低。

按照疏水膜透過側的不同蒸汽收集冷凝方式,已有五種膜蒸餾工藝過程:

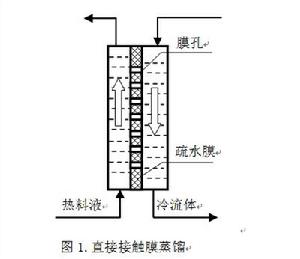

1、直接接觸膜蒸餾(Direct contact membrane distillation, DCMD)

中空纖維膜蒸餾

中空纖維膜蒸餾如圖1,直接接觸膜蒸餾是膜的一側直接接觸熱料液,另一側直接接觸冷流體。傳質過程為:①水從被處理液體主體擴散到與疏水膜表面相接觸的邊界層;②水在邊界層與疏水膜的界面氣化;③氣化的蒸汽擴散通過疏水性膜孔;④蒸汽在疏水膜的透過側直接與冷流體接觸而被冷凝。

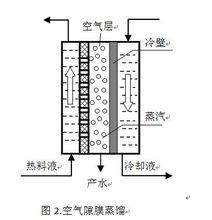

2、空氣隙膜蒸餾(Air gap membrane distillation , AGMD)

如圖2,傳質過程的前三步與直接接觸膜蒸餾相同,從第四步開始,透過側的蒸汽不直接與冷液體接觸,保持一定的間隙,透過蒸汽擴散穿過空氣隔離層後在冷凝板上進行冷凝。

中空纖維膜蒸餾

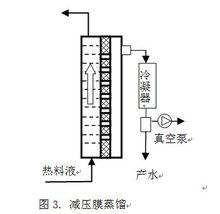

中空纖維膜蒸餾3、減壓膜蒸餾(Vacuum membrane distillation,VMD)

減壓膜蒸餾又稱真空膜蒸餾,是在膜的透過側用真空泵抽真空,以造成膜兩側更大的蒸汽壓差。傳質的前三步與直接接觸膜蒸餾相同,第四步透過蒸汽被真空泵抽至外置的冷卻器中冷凝,見圖3。減壓膜蒸餾比其他膜蒸餾過程具有更大的傳質通量,所以近幾年來受到比較大的關注。

中空纖維膜蒸餾

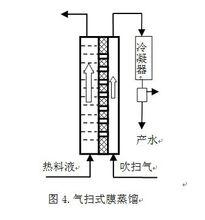

中空纖維膜蒸餾4、氣掃膜蒸餾(Sweeping gas membrane distillation , SGMD)

用載氣吹掃膜的透過側,從膜組件中夾帶走透過的蒸汽,使蒸汽在外置的冷卻器中冷凝。傳質過程也是在第四步發生變化,傳質推動力除了蒸汽的飽和蒸汽壓外,還有由於載氣的吹掃夾帶作用,促進傳質,因此傳質推動力可以比直接接觸膜蒸餾和空氣間隙式膜蒸餾大,載氣中水蒸汽的分壓以及冷凝溫度控制對膜蒸餾產水量有重要影響。工藝原理見圖4。

中空纖維膜蒸餾

中空纖維膜蒸餾5、吸收膜蒸餾

也稱為滲透膜蒸餾(Osmotic distillation ,OMD),在一定的溫度下,當疏水性分離膜兩側溫度相同時,在疏水性分離膜兩側形成了水分子液態—氣態—液態的兩相平衡,不會發生水分子在疏水性分離膜兩側的傳遞。但當疏水性分離膜另一側為對水分子有高度吸收作用的某種吸收劑時,由於化學位差的作用,氣態水分子則被吸收進入吸收劑中,完成水分子的傳質過程。對於傳熱過程而言,水分子在膜的料液側吸熱汽化,擴散通過疏水性分離膜的膜孔後,在膜的吸收液側液化,在膜的另一表面釋放出相變熱,通過分離膜的熱能傳導回輸作用,保持熱能平衡。傳質驅動力為水分子在疏水性分離膜兩側不同液體表面的蒸汽分壓差,傳質速度與膜面溫度和吸收液的吸收能力(水合能力,濃度)有關,該方法也可稱為吸收膜蒸餾。對總的傳質過程而言,無相變熱流失,這一點與前述常見的四種膜蒸餾過程明顯不同。在分離過程中,疏水膜具有傳質與導熱雙重作用,膜孔傳質,膜材料傳熱。

吸收液吸取水分子後,再通過加熱氣化、降溫分相、化學反應分相等方式,將吸收液與水分離,獲得淡水。關於所用的疏水性多孔膜材料,厚度應薄,具有較好的導熱性。分離過程適宜的溫度範圍為50~90℃,可以利用低溫廢熱。與反滲透海水淡化方法相比,具有超低分離壓力、高脫鹽率、低污染、低預處理要求等優點。

中空纖維膜特點:

特點:

1)殼體有UPVC和玻璃鋼兩種材料可選,以滿足更多的客戶需求。

2)組件內中心管結構,布水更均勻,反洗效果更好。

3)上下端出水口,可實現上下反洗,反洗效果更徹底。

4)快裝接頭設計,安裝方便快捷。

5)端蓋與卡箍的連線長度長,適應更高的壓力要求,並且密封性好。